I. Introduction

- Définition d'une profileuse à volet roulant

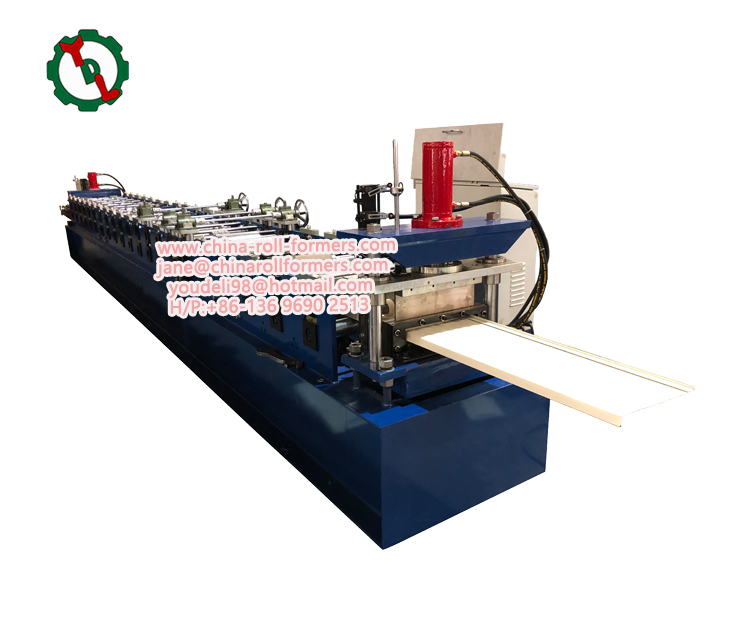

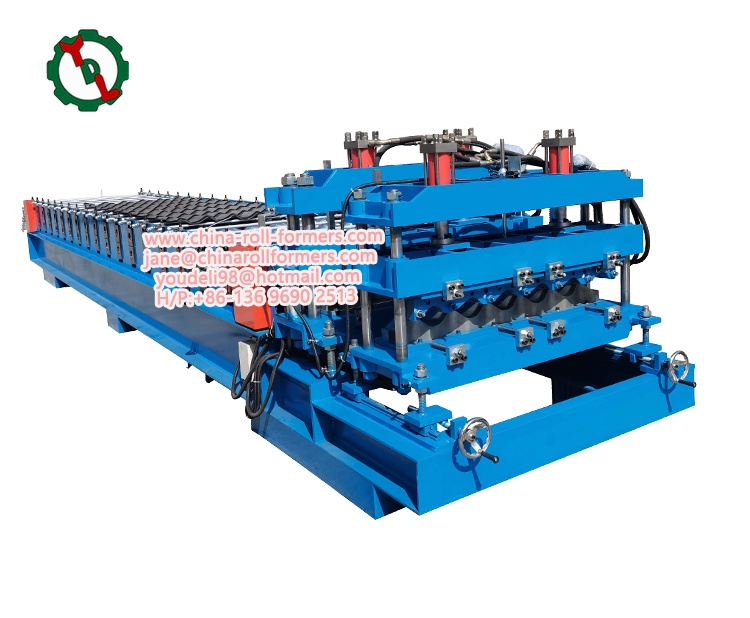

A machine de formage de rouleaux de volets roulants est un équipement spécialisé utilisé dans l'industrie manufacturière pour produire des volets roulants. Il s'agit d'un type de profileuse spécialement conçu pour créer les profils et les formes uniques requis pour les composants des volets roulants. Cette machine utilise une série de rouleaux pour donner progressivement à une bobine de métal la forme souhaitée, ce qui permet d'obtenir un produit fini à la fois fonctionnel et esthétique.

- Importance du profilage dans la fabrication des volets roulants

Le profilage joue un rôle crucial dans la production de volets roulants en raison de sa capacité à créer des profils complexes et personnalisés avec une grande précision et une grande efficacité. Contrairement à d'autres procédés de fabrication, le profilage permet de créer des profils continus et sans soudure, ce qui est essentiel pour garantir l'intégrité structurelle et le bon fonctionnement des volets roulants. En outre, le profilage permet aux fabricants de produire des volets roulants dans une large gamme de tailles, de formes et de matériaux, ce qui en fait une méthode de fabrication polyvalente et rentable pour diverses applications.

II. Vue d'ensemble d'une profileuse pour volets roulants

A. Composants d'une machine de formage de rouleaux de volets roulants

- Dévidoir

Le dérouleur est un élément essentiel de la profileuse pour volets roulants. Il est chargé d'introduire la matière première, généralement une bobine de métal, dans la profileuse. Il déroule la bobine de métal en douceur et de manière régulière, assurant une alimentation continue en matériau pour le processus de profilage.

- Équipement de nivellement et d'alimentation

L'équipement de mise à niveau et d'alimentation joue un rôle crucial en garantissant l'alimentation régulière et précise de la bobine de métal dans l'unité de formage par laminage. Il redresse et aligne la bobine de métal, éliminant toute distorsion ou déformation potentielle susceptible d'affecter la qualité du produit final. Cet équipement garantit que la bobine de métal est introduite uniformément dans l'unité de profilage, ce qui permet d'obtenir des profils cohérents et précis.

- Unité de formage par laminage

L'unité de profilage est le cœur de la machine de profilage de volets roulants, où la bobine de métal est progressivement façonnée pour obtenir le profil souhaité du volet roulant. L'unité se compose d'une série de rouleaux, chacun effectuant une opération spécifique de pliage ou de formage sur la bobine de métal lors de son passage. Ces rouleaux sont soigneusement conçus et positionnés pour créer la forme et les dimensions souhaitées du profil du volet roulant.

- Système de coupe

Le système de coupe est chargé de découper le profilé formé aux longueurs requises. Il est généralement situé à l'extrémité de l'unité de profilage et utilise une lame de coupe ou une scie pour couper le profil à la longueur spécifiée. Le système de coupe garantit que chaque pièce du profilé de volet roulant est coupée avec précision et netteté, prête à être transformée ou assemblée.

B. Fonction de chaque composant dans le processus de laminage

Chaque composant de la profileuse pour volets roulants joue un rôle essentiel dans le processus global de profilage, en travaillant ensemble pour former un processus de fabrication continu et automatisé.

Le dérouleur alimente la machine en matière première, assurant une alimentation régulière en matériau pour le processus de profilage.

L'équipement de nivellement et d'alimentation redresse et aligne la bobine de métal, la préparant pour l'unité de profilage.

L'unité de profilage façonne la bobine de métal selon le profil souhaité du volet roulant, en utilisant une série de rouleaux pour plier et former progressivement le matériau.

Le système de découpe coupe le profilé formé dans les longueurs requises, en veillant à ce que chaque pièce soit coupée avec précision et netteté.

Ensemble, ces composants fonctionnent parfaitement pour produire des profils de volets roulants de haute qualité, répondant aux exigences de diverses applications dans les secteurs de la construction et de l'architecture.

III. Fonctionnement d'une profileuse pour volets roulants

- Préparation du matériel

Avant que la bobine de métal ne soit introduite dans la profileuse, elle est soumise à un processus de préparation. Il s'agit d'inspecter la bobine pour détecter d'éventuels défauts ou irrégularités susceptibles d'affecter la qualité du produit final. La bobine est ensuite chargée sur le dérouleur, qui la déroule et l'introduit dans la profileuse.

- Alimentation et mise à niveau

Une fois la bobine déroulée, elle passe par une série de rouleaux qui aplatissent et redressent la bande métallique. Ce processus, connu sous le nom de planage, garantit que la bande de métal est uniforme et ne présente pas de plis ou de courbures. La bande nivelée est ensuite introduite dans l'unité de profilage, où le processus de façonnage commence.

- Formage de rouleaux

L'unité de profilage est le cœur de la machine de profilage. Elle se compose d'une série de rouleaux qui façonnent progressivement la bande de métal pour lui donner le profil du volet roulant. Chaque jeu de galets est positionné de manière à plier la bande de métal de façon incrémentielle, formant ainsi des formes et des contours complexes. La vitesse des rouleaux est soigneusement contrôlée afin de garantir une mise en forme précise de la bande métallique.

- Découpage

Une fois que la bande métallique a été formée dans le profil souhaité, elle passe dans un système de coupe. Ce système comprend une matrice de découpe volante qui coupe le profil formé dans les longueurs requises. Le processus de coupe est synchronisé avec la vitesse de l'unité de profilage afin de garantir une coupe précise et de minimiser les déchets.

- Touches finales

Après avoir été coupés à la longueur voulue, les profilés peuvent être soumis à d'autres processus pour compléter le profilé du volet roulant. Il peut s'agir de rogner les bords pour éliminer tout excès de matière ou de percer des trous pour le matériel de montage. Ces finitions sont essentielles pour garantir que les volets roulants s'adaptent et fonctionnent correctement une fois installés.

- Inspection finale

Avant d'être emballés et expédiés, les profilés finis sont soumis à un contrôle final. Ce contrôle permet de déceler d'éventuels défauts ou imperfections dans les profilés et de s'assurer qu'ils répondent aux normes de qualité requises. Les profilés qui ne répondent pas aux normes sont rejetés et le processus est répété jusqu'à ce que tous les profilés passent l'inspection.

Le fonctionnement d'une profileuse pour volets roulants est un processus complexe et précis qui nécessite une attention particulière aux détails. En suivant les étapes de base décrites ci-dessus, les fabricants peuvent produire des volets roulants de haute qualité qui répondent aux exigences de leurs clients.

IV. Étapes fondamentales du processus de laminage

- Préparation du matériel

Avant que la bobine de métal ne soit introduite dans la profileuse, elle subit plusieurs étapes de préparation pour s'assurer qu'elle est prête pour le processus de profilage. Il s'agit notamment de dérouler la bobine de son emballage, de l'inspecter pour détecter d'éventuels défauts ou dommages, et de nettoyer la surface pour éliminer tout contaminant susceptible d'affecter la qualité du produit final.

- Alimentation et mise à niveau

Une fois le matériau préparé, il est introduit dans la profileuse par une série de rouleaux qui le guident dans la bonne position. Le matériau est ensuite nivelé pour s'assurer qu'il est plat et régulier, ce qui est essentiel pour obtenir l'uniformité du produit final.

- Formage de rouleaux

Le processus de profilage commence par l'entrée du matériau dans le premier jeu de rouleaux, où il est progressivement plié et façonné selon le profil souhaité. Au fur et à mesure que le matériau se déplace dans la machine, il passe par plusieurs jeux de galets, chacun d'entre eux façonnant progressivement le matériau jusqu'à ce qu'il atteigne la forme finale du profil du volet roulant. Les rouleaux sont soigneusement conçus pour exercer la pression nécessaire afin d'éviter d'endommager le matériau tout en s'assurant qu'il prend la forme souhaitée.

- Découpage

Une fois que le matériau a été formé dans le profil souhaité, il est coupé à la longueur voulue à l'aide d'un système de coupe intégré à la profileuse. Le processus de coupe est précis et automatisé, ce qui garantit que chaque pièce est coupée à la longueur exacte spécifiée sans aucun défaut ou imperfection.

- Touches finales

Après avoir été découpé, le matériau peut être soumis à d'autres processus afin d'ajouter des touches finales au produit final. Il peut s'agir de rogner les bords pour éliminer les aspérités, de percer des trous ou des fentes pour les fixations, ou d'appliquer des revêtements protecteurs pour améliorer la durabilité et l'aspect du produit.

- Inspection finale

Avant d'être prêts à l'emploi, les profilés de volets roulants subissent un contrôle final pour s'assurer qu'ils répondent aux normes de qualité requises. Cette inspection peut consister à vérifier les dimensions, l'état de surface et l'aspect général des profilés afin de s'assurer qu'ils ne présentent pas de défauts et qu'ils répondent aux spécifications fixées pour le projet. Les profilés qui ne répondent pas aux normes sont rejetés et des mesures correctives sont prises pour remédier aux problèmes.

V. Conclusion

En conclusion, une profileuse pour volets roulants joue un rôle crucial dans le processus de fabrication des volets roulants. Il s'agit d'une machine spécialisée qui façonne les bobines de métal pour obtenir les profils souhaités pour les volets roulants, garantissant ainsi la précision et l'efficacité de la production.

La compréhension du processus de profilage est essentielle pour les fabricants de volets roulants. Elle leur permet de fabriquer des produits personnalisés de haute qualité qui répondent aux exigences spécifiques de leurs clients. En comprenant les principes de base du fonctionnement d'une profileuse pour volets roulants et les étapes du processus de profilage, les fabricants peuvent optimiser leurs processus de production et fournir des produits de qualité supérieure à leurs clients.